您的位置:网站首页>kaiyun开云网站> 告别传统检测!高分子材料研究利器,显微CT精准无损检测有多强!

您的位置:网站首页>kaiyun开云网站> 告别传统检测!高分子材料研究利器,显微CT精准无损检测有多强!

高分子材料由于其轻质、耐腐蚀、易加工等特性,被广泛应用于汽车、航空、建筑、医疗器械等多个行业。然而,高分子材料的微观结构和内部缺陷对其性能有着至关重要的影响,因此如何准确地表征这些材料的微观结构是材料科学的重要研究方向之一。

显微CT(Micro-computed Tomography,Micro-CT)作为一种无损成像技术,能够对高分子材料的内部结构进行高分辨率的三维成像,逐渐成为研究和开发高分子材料的重要工具。

PART•ONE显微 CT 技术的原理与特点

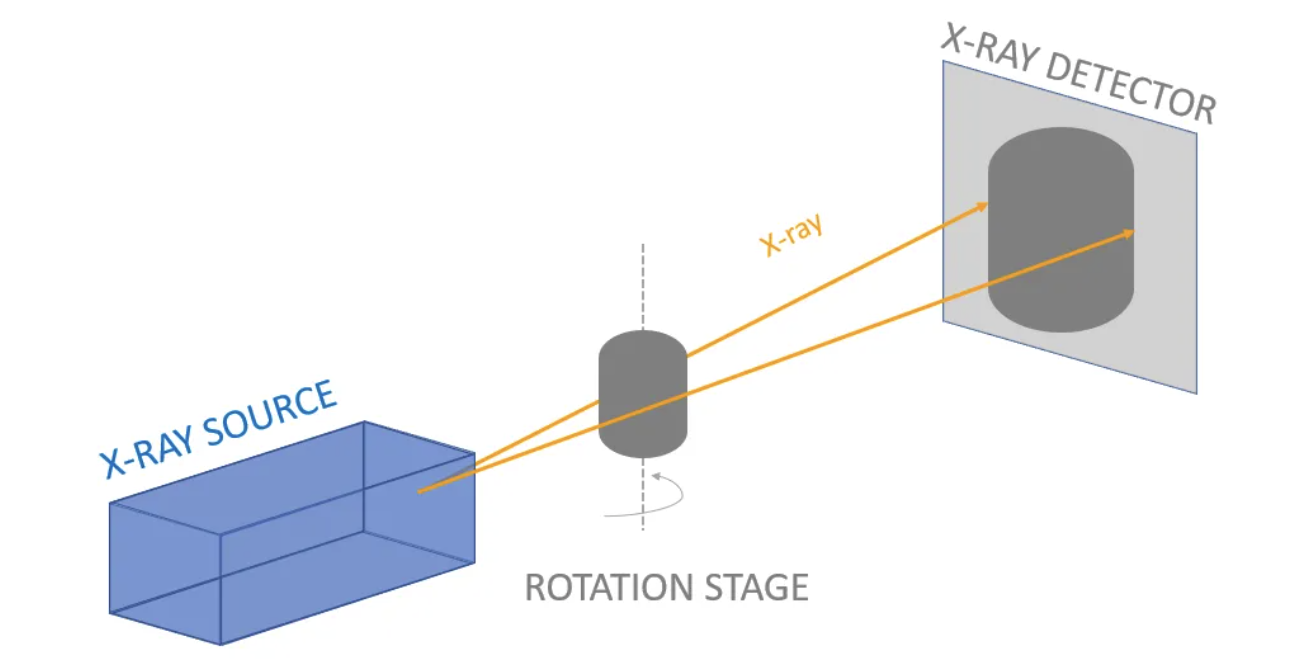

显微 CT 技术利用 X 射线照射样品,通过探测器记录透射的 X 射线强度分布,再利用计算机算法重构出样品的三维内部结构。其能够在非破坏的情况下,提供高分辨率和三维图像。

显微CT示意图:射线源和探测器不动,样品台旋转

显微 CT 技术可以无损地提供详细的材料内部信息:

结构信息:如高分子材料内部三维结构,孔隙结构、纤维分布、相界面特征等

密度信息:如高分子材料的孔隙率计算分析

三维模型:如高分子材料内部三维结构、材料内部裂纹扩展路径

相比其他检测技术,显微 CT 在高分子材料研究中具有的优势:

高分辨率三维成像:能够实现微米级的三维成像,适用于精细结构的表征

无损检测:不会破坏样品,适合材料的动态监测和长期观察

多样化应用:适用于多种高分子材料,包括发泡材料、复合材料、降解材料等

PART•TWO显微 CT 技术在高分子材料中的应用

1. 孔隙度分析与气泡检测

高分子材料在加工过程中可能会形成气泡或孔隙,这些缺陷会降低材料的机械强度和使用寿命。

显微 CT 能够在无损状态下对材料内部的气泡和孔隙进行三维重构与计算,帮助研究人员评估其数量、大小、形状和分布并计算孔隙率。

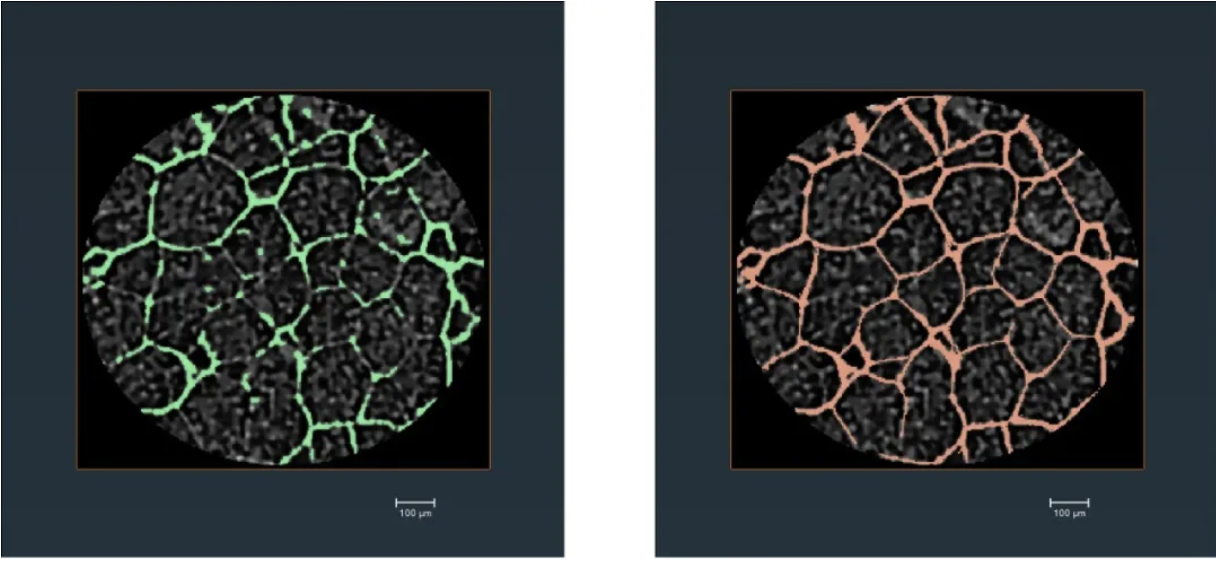

使用显微CT计算高分子材料在 0-12 周降解过程中开放(a)和闭合(b)孔隙率的改变。图片源于文献【1】

2. 裂纹与缺陷检测

在高分子材料使用过程中,受到应力、老化等因素影响,可能会在内部产生裂纹或其他微小缺陷,这些缺陷往往难以通过传统的检测方法发现。

显微 CT 可以无损检测材料内部的微裂纹和分层现象,并且能够追踪裂纹随时间的扩展,帮助预测材料的疲劳寿命。

多聚泡沫材料细胞壁破损。左图为修复前,右图为修复后(按细胞壁延展形态及闭孔(closing)原理)

3. 材料结构分析

纤维增强高分子复合材料广泛应用于航空航天和汽车工业。纤维的分布、排列方向以及界面结合情况直接影响材料的强度和刚性。

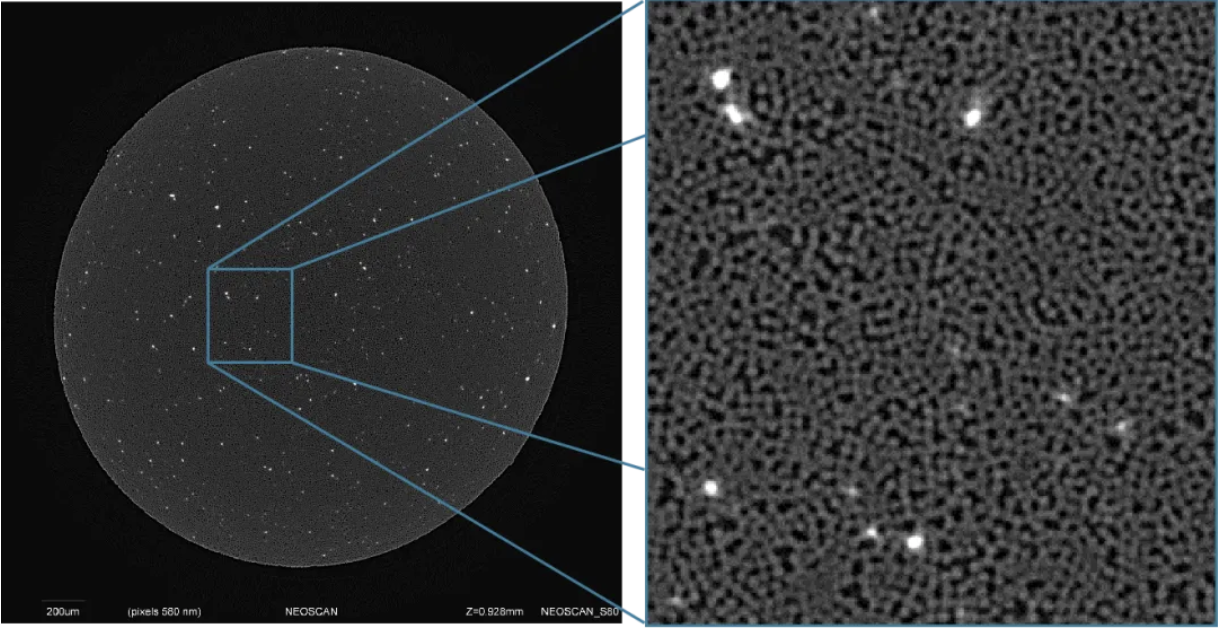

显微 CT 能够清晰地展示复合材料中纤维的三维分布情况,帮助研究人员评估不同工艺参数对材料最终性能的影响。

NEOSCAN N80 高分辨显微 CT具有 2μm 的空间分辨率,可实现单根碳纤维的可视化

4. 材料老化和退化研究

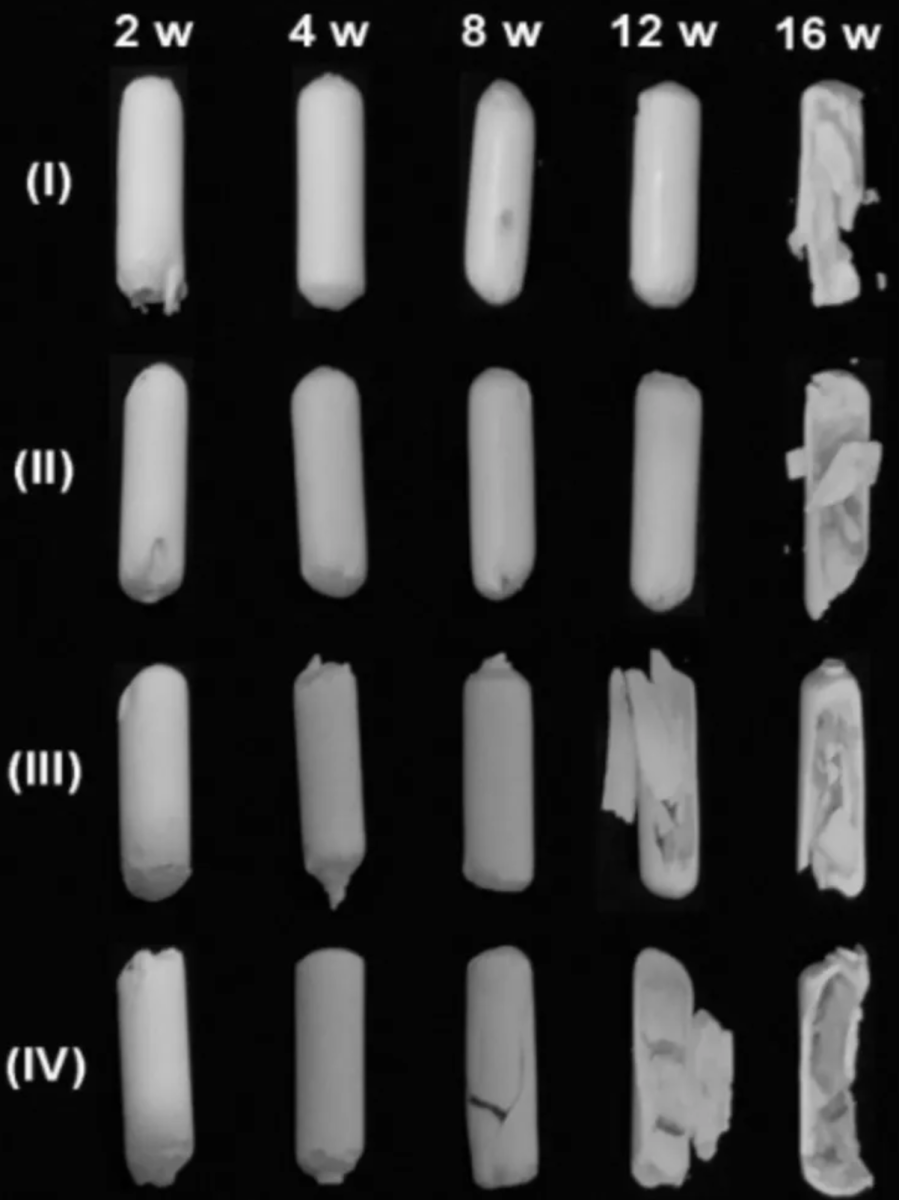

高分子材料在使用过程中会经历老化和退化,这通常与材料内部结构的变化有关。显微 CT 可以用来观察材料在长期使用或特定环境条件下的微观结构变化,如氧化、水解、热降解等。这些信息对于预测材料的使用寿命和制定维护策略非常重要。

使用显微CT检测高分子材料在 0-16 周降解过程中大体标本观的改变:(I)HA/PLGA,(II)30PGA/HA/PLGA,(III)50PGA/HA/PLGA,(IV)70PGA/HA/PLGA。图片源自文献【1】

5. 相分离和相界面研究

对于多相高分子材料,如共混物和复合材料,显微 CT 可以用来研究不同相之间的分离和界面特性。通过观察不同相的分布和界面的清晰度,可以评估材料的相容性和界面结合强度,这对于提高材料的整体性能至关重要。

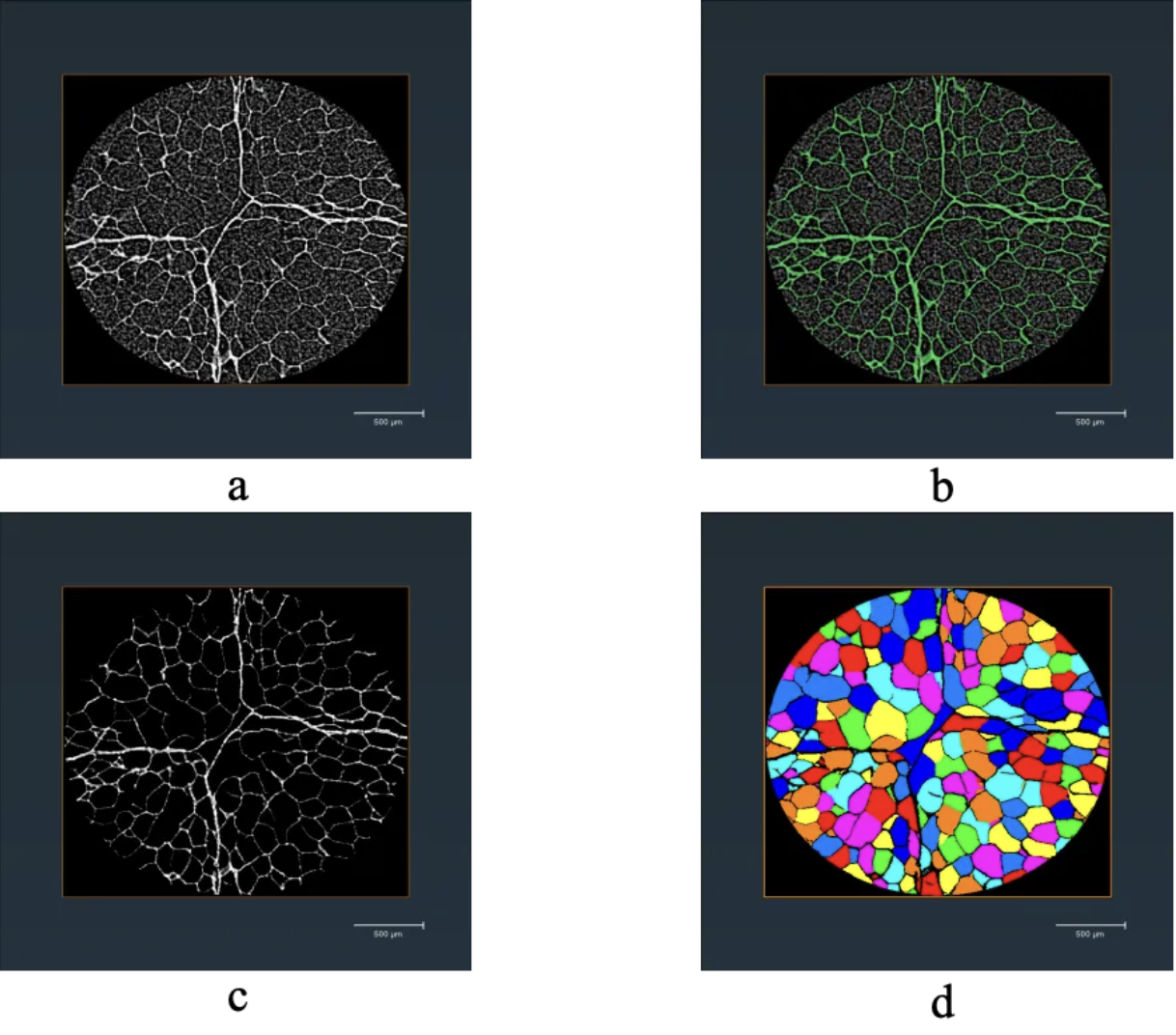

多聚泡沫材料不同相提取效果。图a.前处理图像 图b.提取细胞壁 图c.细胞壁二值化 图d.空腔提取、划分结果

6.材料加工和成型过程的模拟

显微 CT 技术还可以用于模拟材料在加工和成型过程中的微观结构变化。例如,在注射成型、挤出成型等过程中,材料的微观结构会受到温度、压力和冷却速率等因素的影响。通过显微 CT 扫描,可以观察到这些因素如何影响材料的微观结构,从而优化加工工艺。

显微 CT 技术作为一种强大的无损检测工具,已经在高分子材料的研究和开发中展现了广泛的应用前景。无论是孔隙分析、纤维结构表征,还是裂纹检测与热老化监测,显微 CT 都能够提供深入的微观结构信息,帮助研究人员深入理解材料的微观结构和性能之间的关系,促进企业优化工艺、提升产品性能。在未来,显微 CT 将继续推动高分子材料领域的创新发展,为更多行业提供高性能的材料解决方案。

电话4008578882

电话4008578882 传真

传真 邮箱cici.yang@phenom-china.com

邮箱cici.yang@phenom-china.com 公司地址上海市闵行区虹桥镇申滨路88号上海虹桥丽宝广场T5,705室

公司地址上海市闵行区虹桥镇申滨路88号上海虹桥丽宝广场T5,705室